円管内流動時の圧力損失低減と伝熱劣化、PIV法による固体粒子速度測定、スラッシュ水素との比較

スラッシュ水素をパイプライン輸送する場合、および高温超伝導送電の冷媒としてスラッシュ窒素をパイプライン輸送する場合、移送管、バルブ、収縮・拡大管、エルボ等の圧力損失が輸送効率を向上する上で重要となる。また、パイプラインでは極低温時の配管収縮を吸収するコルゲート(ベローズ)管が多用され(ステンレス鋼の場合、室温から極低温(温度

77 K 以下)まで冷却されると長さ 1 m の配管が 約3 mm 収縮する)、その圧力損失は直管と比べ非常に大きくなるので重要である。スラッシュ流体輸送時の圧力損失増加はポンプ動力を増大させ輸送システムの性能を低下させることになる。

また、スラッシュ水素もしくはスラッシュ窒素を高温超伝導送電の冷媒として利用する場合、超伝導線のクエンチ等による発熱が原因で熱暴走が想定され、伝熱時の圧力損失と強制対流熱伝達の両者がパイプライン設計上重要である。

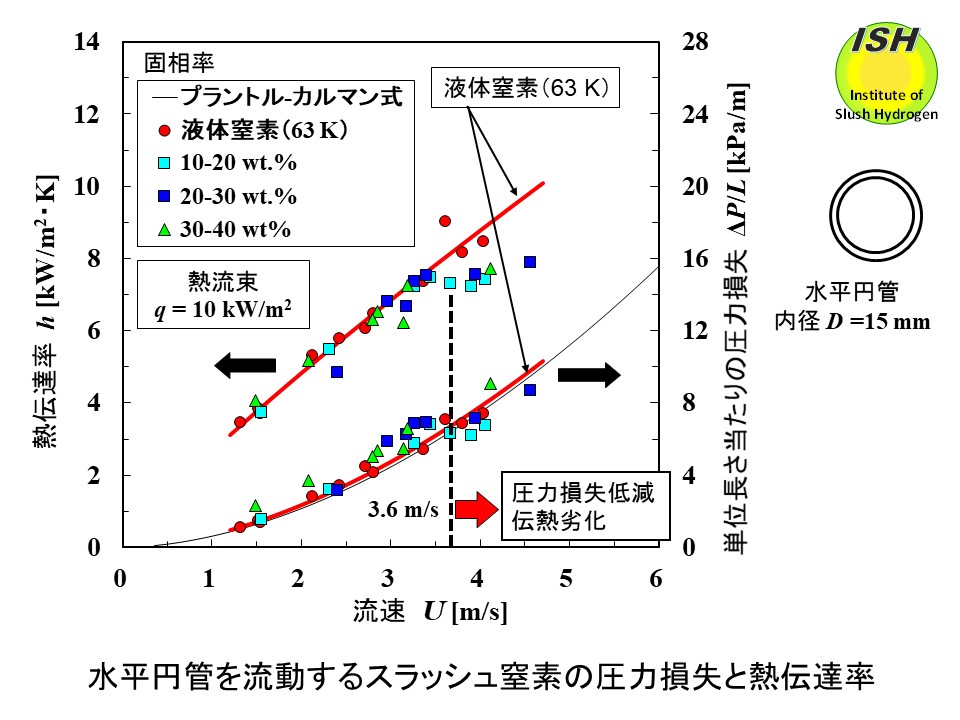

スラッシュ窒素(温度 63 K)を使用して水平円管内流動、伝熱特性の実験を行い、 液体窒素と比較した圧力損失低減、熱伝達率劣化が同時に発生すること、および低減、劣化のメカニズムを世界で初めて報告した

[20, 21]。即ち、同じ流動条件では、圧力損失(流体摩擦係数)が減少すると熱伝達(熱伝達係数)も同時に減少する「レイノルズのアナロジー」(Reynolds' analogy)が固液二相流体であるスラッシュ流体でも成立することを、我々は初めて実証した。

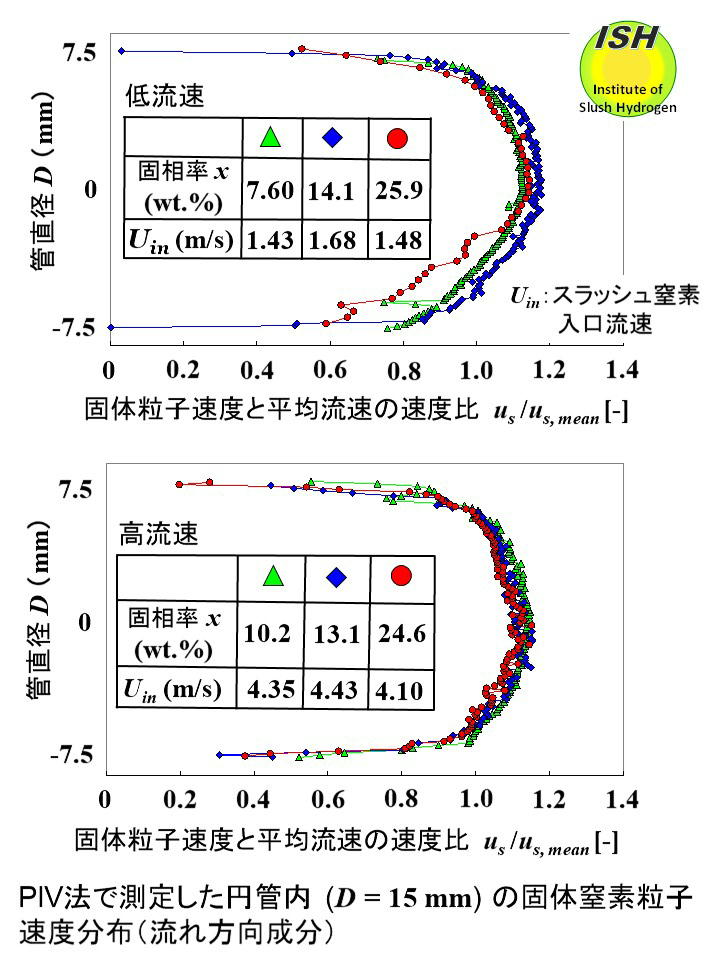

また、圧力損失低減、伝熱劣化を定量的に解明するだけでなく、高速度カメラを使用した固体粒子挙動の可視化、PIV法*による固体粒子の流速分布測定、独自に開発した数値解析コード(SLUSH-3D)を使用した流動解析により低減、劣化メカニズム**も解明した。

水平円管を流動する際、高流速時に固体粒子が管内に一様に分布する擬均質流(均質流)において、液体窒素よりも圧力損失が小さくなる圧力損失低減が現れる

[20]。内径 10 mm、15 mm の場合、流速 2.0 m/s以上、3.6 m/s 以上で液体窒素(63 K)よりも圧力損失が各々最大

25%、23% 低減する。加熱時(熱流束 10 kW/m2)においても、上図に示すように、圧力損失が最大 23%、17% 低減し、熱伝達率も液体窒素よりも最大 27%、20% 劣化する [21]。

加熱時、非加熱時共に、摺動流、非均質流を経て擬均質流(均質流)となる高流速時には、管中央部に移動した固体粒子群によって管壁での乱流発達が抑制され、圧力損失低減が発生する**。非加熱時の非均質流および擬均質流における固体窒素粒子の定常状態の管内流速分布をPIV法*で直接測定した結果を下図に示す。擬均質流では流速分布が上下(重力方向)対称となる。一方、熱伝達は管壁付近の固体粒子の少ない液体層で行われるが管壁での乱流発達が抑制されるので管壁付近の加熱された液体が管中央部へ拡散する作用が抑制され、熱伝達劣化が発生する

**。このように、スラッシュ流体は配管内流動時に圧力損失低減の大きなメリット(ポンプ動力低減)があるが、熱伝達劣化のデメリットもある 。然しながら、固体粒子径を調整することにより、圧力損失低減量をある程度保持しつつ熱伝達劣化量を小さく保持することが可能であり、用途に応じてスラッシュ流体のメリットを十分に生かすことができる。固体粒子径の調整には「スラッシュ水素、スラッシュ窒素製造」のページで述べた「オーガ法」を使用する。

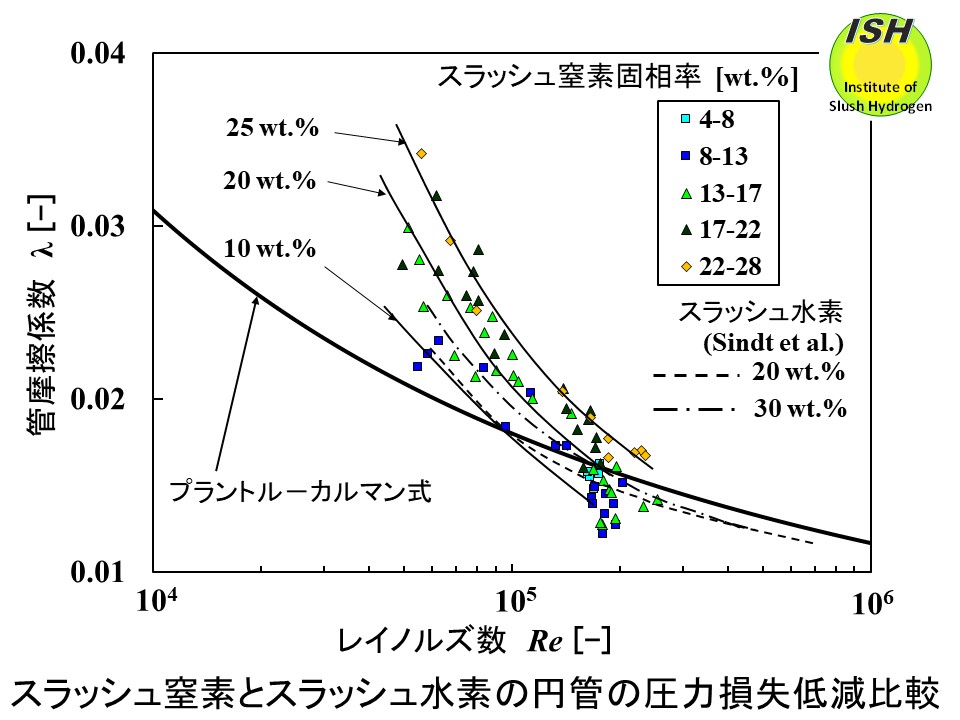

スラッシュ水素の圧力損失低減に関する実験データは水平円管(内径 16.6 mm)を流動する Sindt らの結果が1例のみ報告されている [32]。スラッシュ窒素で得た我々の実験結果(内径

15 mm)と共に管摩擦係数 λと Re数(レイノルズ数)の関係を下図に示す。液体単相の円管のプラントル・カルマン式も示す。

スラッシュ水素、スラッシュ窒素いずれも Re数が 1.0×105 以上で圧力損失低減が現れ、固相率が増大すると低減開始 Re数は大きくなる。同程度の固相率(20 wt.%)で比較すると低減開始の Re数はスラッシュ水素の方が小さい。スラッシュ水素とスラッシュ窒素の動粘性係数は同程度であり管内径も同程度であることから、スラッシュ水素はより低流速で低減が現れることを示している。液体水素と液体窒素の密度比、粘性係数比はいずれも

1/11(従って、動粘性係数は同じ)、スラッシュ水素の固液密度比は 1.12(スラッシュ窒素 1.18)と小さいことから、スラッシュ水素はより低流速で擬均質流となり、圧力損失低減が現れることになる [20](”スラッシュ数値解析、SLUSH-3D”のページ参照)。

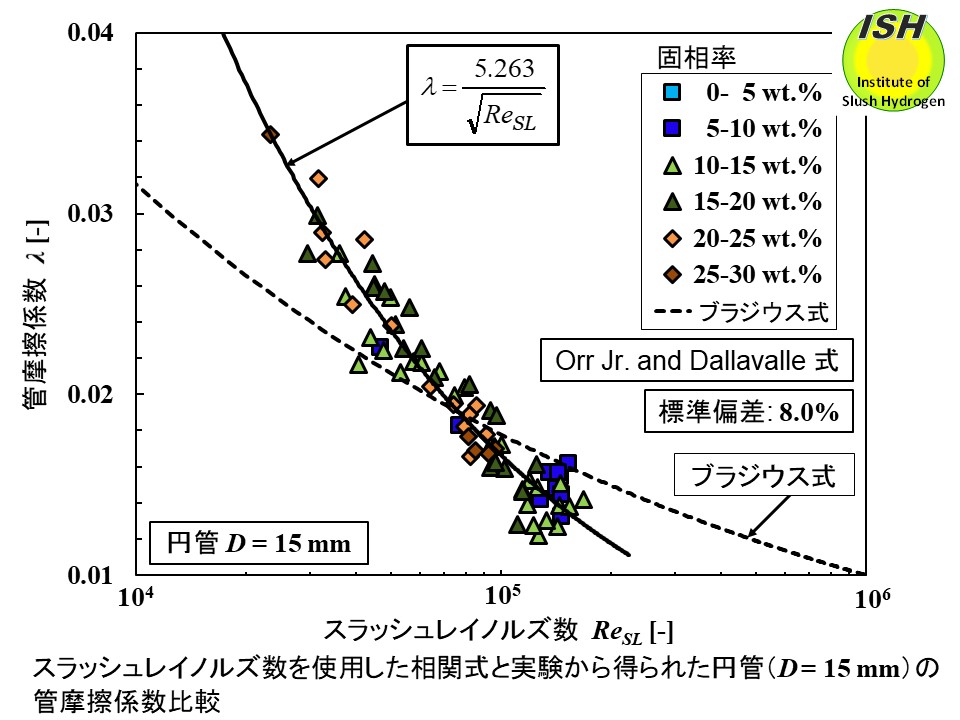

円管の非加熱時の圧力損失データをもとに μSL=μL [1-(x /0.6)]-1.8 で表されるみかけの粘性係数 μSL [33] を用いたスラッシュ Re数(ReSL)と管摩擦係数 λ の関係式を最小自乗法により求めると、下図に示すように、流速と体積固相率 x から圧力損失低減を考慮した管摩擦係数を精度良く予測できる関係式が得られる [20]。μL は液体窒素の粘性係数である。ポンプ動力を推定する際に、工学上非常に有用である。

* PIV法:粒子画像流速測定法 (Particle Image Velocimetry) を使用して、管内での固体粒子の流速、流跡線を直接測定した。

** 圧力損失低減、伝熱劣化メカニズム:加熱時、非加熱時共に、摺動流、非均質流を経て擬均質流(均質流)となる高流速時には、管中央部に移動した固体粒子群によって管壁での乱流発達が抑制され、圧力損失低減が発生する

[20]。一方、熱伝達は管壁付近の固体粒子の少ない液体層で行われるが管壁での乱流発達が抑制されるので管壁付近の加熱された液体が管中央部へ拡散する作用が抑制され、熱伝達劣化が発生する

[21]。