三次元流動・伝熱数値解析プログラム(SLUSH-3D)の開発とスラッシュ流体の解析結果

スラッシュ流体が管内を流動する際の流動・伝熱現象は固体粒子の挙動と相俟って非常に複雑である。実験および数値解析の両面から精度良く現象解明を行うことを目的として、三次元流動・伝熱数値解析プログラム(SLUSH-3D)を独自に開発した [26]。本解析プログラムは物性値を考慮することにより、スラッシュ水素、スラッシュ窒素のいずれにも適用可能である。

開発した三次元流動・伝熱数値解析プログラム(SLUSH-3D)は、水平管内を流れるスラッシュ流体の三次元流動・伝熱を解析対象とし,固体粒子(固相)の融解に基づく固体粒子と液体(液相)間の質量、運動量およびエネルギー交換を考慮した熱非平衡二流体モデルを使用している [25,

26]。

スラッシュ窒素の圧力損失低減を数値解析で再現したとする論文 ➡ 結論:科学的根拠が無い前代未聞の酷い論文である

固体粒子と液体の固液二相管内流動現象は三次元であり、二次元数値解析では解明できないのであるが、スラッシュ窒素の水平直管内三次元流動を水平な平行平板内二次元流動と見做して二次元数値解析を実施した結果、「直管内を流動するスラッシュ窒素の圧力損失が液体窒素よりも低下することを数値解析により再現した」との論文がある。この論文には科学的根拠が全く無いことを以下に示す。

直管内流れと平行平板内流れでは流動現象が全く異なるので平行平板内の二次元数値解析結果は直管内の三次元流動には適用できない。大容量、高速のコンピュータが普及している現在、三次元流動解析ができる計算を二次元解析するのは「時代錯誤」(時代遅れ)も甚だしい。後述のように二次元数値解析で得られた流動現象、管摩擦係数が実際とは異なることに何ら疑いを持たず、一般に良く知られている実験結果との比較、検証さえも行っていない。科学的根拠の無いスラッシュ窒素と液体窒素の計算結果のみを相互比較して圧力損失低減を再現したと結論している。これらの点からも数値解析、流体工学に関する基礎知識(常識)、研究能力が欠如していることが判る。

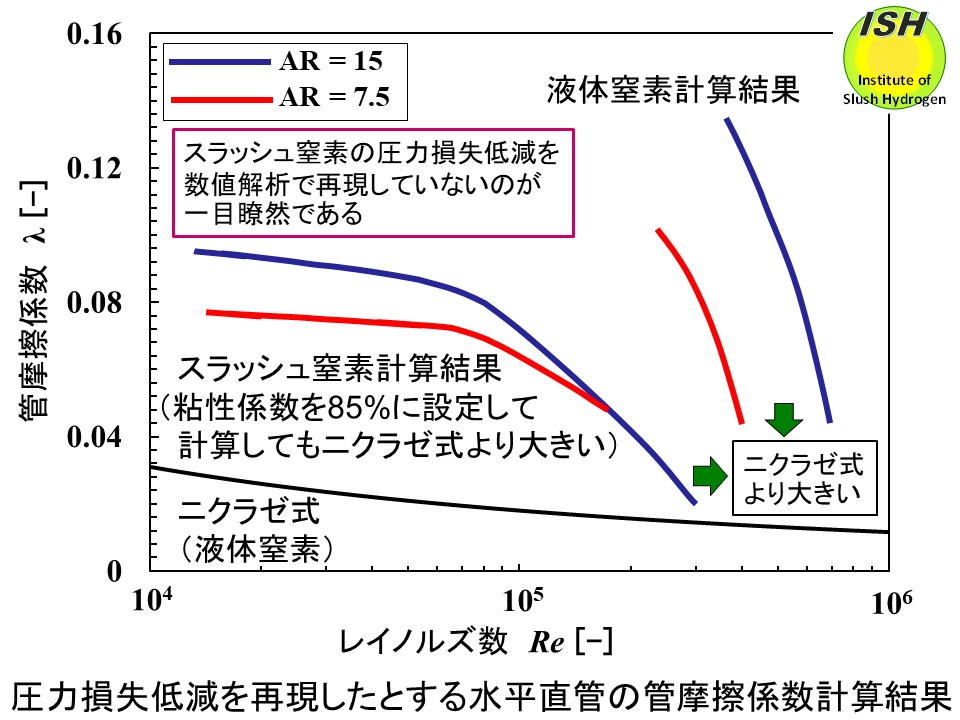

液体窒素(単相)の平行平板内流れの二次元数値解析結果をアスペクト比の異なる2種類の三次元直管内流れに適用して、各々のアスペクト比に対応して2種類の管摩擦係数曲線を論文に示している。アスペクト比(AR)を

AR=(管長L)/(管径D) で定義し、2種類の AR=7.5、15 で解析しているが、ARが小さいため流路後半部が定常流となっていない。管摩擦係数は定常流の圧力損失から算出される値であり、多くの単相流の実験データを集大成した有名なニクラゼ(Nikuradse)式(もしくはプラントル-カルマン式)の曲線で示されるように、レイノルズ数から一意に決定されるのが流体工学の「常識」(定義)であり、定常流ではアスペクト比により管摩擦係数が異なることは絶対にあり得ない。レイノルズ数は流体の密度、粘性係数、管内流速、管径Dからなる無次元数であり、管摩擦係数は管長Lもしくは AR には関係しない。論文に掲載されているスラッシュ窒素と液体窒素の管摩擦係数の計算結果に、ニクラゼ式から算出される液体窒素の管摩擦係数を我々が別途付け加えた図を下図に示す。レイノルズ数Re=4×105での液体窒素の管摩擦係数はニクラゼ式(実験値)の 0.0136 に対し、論文では AR=7.5 の場合 0.044、AR=15 の場合 0.124

であり、数値解析結果はニクラゼ式とは大きく(数倍)異なっているのが一目瞭然である。スラッシュ窒素の場合でも同様に2種類の管摩擦係数曲線を算出している。即ち、レイノルズ数 Re =7×104 での管摩擦係数は我々のスラッシュ窒素実験結果(固相率20%)が 0.025 程度に対し、同一固相率20%において論文では AR=7.5 の場合

0.072、AR=15 の場合 0.084 であり、液体窒素の場合と同様、数値解析結果は我々の実験値と大きくかけ離れている。

実際の流動では流路入口で入口効果により圧力損失が急激に増大し、その後、下流で定常流になるに従って流動が整定し圧力損失は小さくなり一定の圧力損失となる。この一定の圧力損失から管摩擦係数を算出する。論文では圧力損失の解析結果が流路後半部で一定値に収束する(定常流になる)傾向があるにも拘わらず、管摩擦係数がニクラゼ式(液体窒素)、スラッシュ窒素実験値の数倍となることは絶対にあり得ない。上図の解析結果から、同一レイノルズ数でスラッシュ窒素の圧力損失が液体窒素よりも小さくなっているのはスラッシュ窒素中の固体粒子と液体窒素の運動量交換による圧力回復が原因であると素人考えの尤もらしい出鱈目を科学的根拠も示さずに述べている**。直管上流では運動量交換が行われる非定常流であるが、下流では運動量交換が終了して管摩擦係数(圧力損失)が一定となる定常流となる。この一定の管摩擦係数と液体窒素単相流の定常流での管摩擦係数を比較して圧力損失低減が発生していると断定できる。管摩擦係数は定常流での値であり、流動時の運動量交換メカニズム、および非定常流と定常流の違いを理解していない出鱈目な解析結果には科学的根拠は無い。スラッシュ窒素の圧力損失が小さくなっているのは、後述のようにスラッシュ窒素中の液体窒素の粘性係数を実際の物性値よりも小さく設定し(物性値の85%)、液体窒素単相流の解析では実際の物性値を粘性係数として設定しているのが原因である。液体窒素とスラッシュ窒素の解析結果が正しいと信じ込んでおり、両者を比較した結果から圧力損失低減が得られたと考えている。解析結果が間違えていることはニクラゼ式、他文献のスラッシュ窒素実験値と比較すれば一目瞭然である。粘性係数を小さくして計算すれば圧力損失が小さくなるのは当然であり直管の圧力損失低減メカニズム**を理解していない。この論文の筆頭著者が流体工学、数値解析の「素人」であり、解析手法、解析プログラム、数値解析結果が全くの出鱈目であることが最大の問題点である。

我々はスラッシュ窒素が収縮・拡大管(直管ではない)を流動する際に現れる圧力損失低減が固体粒子と液体窒素の運動量交換による液体窒素の圧力回復であること(低減メカニズム)を科学的根拠(PIV流速測定)を示して既に解明している(収縮・拡大管内流動、圧力損失低減、PIV流速測定のページ参照)。

ARが小さいため、論文では流路下流で定常流を再現できず中途半端な解析結果を「非定常二相流」と称し、管摩擦係数の算出を行っている。実際の非定常二相流動現象ではなく、数値解析の収束過程であることを理解していない 。さらに「非定常二相流」と称する解析結果では、液体窒素の粘性係数を実際の物性値よりも小さく設定していること、後述のように、液体窒素の流速分布が流体工学、数値解析の「基礎知識(常識)」である壁面でのノンスリップ条件(壁面での流速ゼロ)を満足していないことから、実際の流動をシミュレートしていないことは明らかである。この出鱈目な解析結果を基に算出した管摩擦係数の数値は科学的根拠が全く無い。

管摩擦係数を算出した直管流路の位置(入口からの下流位置)を記載するのが流体工学の「常識」であるが、論文には記載がない。ARが小さいので流路の一部でさえも定常流となることはなく「非定常二相流」と称して数値解析結果を基に管摩擦係数を算出している。その結果、液体窒素、スラッシュ窒素の各々について流体工学では何ら意味の無い2種類(各々

AR=7.5、15 の合計4種類)の管摩擦係数(縦軸)とレイノルズ数(横軸)の曲線を得ている(上図)。数値解析(液体窒素)で得た管摩擦係数曲線の図とニクラゼ式(液体窒素)の管摩擦係数曲線の図(他文献からの単なる引用図)を論文の同一ページに並べて掲載しているにも拘わらず、両者の管摩擦係数の値、曲線形状が異なること(例えば、解析結果が上に凸、ニクラゼ式が下に凸の曲線形状、上図)、レイノルズ数が大きくなると(105オーダ)「数値解析で得た管摩擦係数がゼロ以下の負の値」となることには何ら疑問を持たず、数値解析結果は正しいと信じ込んでいる。この論文の筆頭著者は、流体工学の「常識」である① 流体の直管内流動では流路入口から所定の助走区間(非定常流)を経て定常流に遷移する ② 管摩擦係数は定常流の圧力損失から算出する値であることさえも理解していない。

論文では「数値解析で得たスラッシュ窒素と液体窒素の管摩擦係数を高レイノルズ数領域で比較した結果、スラッシュ窒素の管摩擦係数が小さいので、圧力損失低減を数値解析により確認した」と結論付けている。これまで述べたように数値解析(二次元)が実際の流動(三次元)をシミュレートしておらず、定常流の数値解析結果さえも得られていないので(ARが小さ過ぎる)両者の管摩擦係数は出鱈目であり、出鱈目な結果を比較した結論には科学的根拠は無い。得られたスラッシュ窒素の管摩擦係数が信憑性のある値と仮定しても、全てのレイノルズ数でニクラゼ式(液体窒素)よりもはるかに大きい値であり、数値解析による圧力損失低減を再現していないのは明らかである。管摩擦係数を議論する論文であるのに、上図に示すように論文中で数値解析結果とニクラゼ式(実験値)の比較を一切行っていないのは、流体工学で有名なニクラゼ式の存在と式の意味さえも知らない初歩的な知識不足(流体工学の研究者として致命的)によるものである。

流体工学および数値解析に関する初歩的(致命的)な知識不足をさらに指摘すると、平行平板内のスラッシュ窒素流動解析では 管摩擦係数(圧力損失)を小さく算出するためにスラッシュ窒素中の液体窒素の粘性係数を実際の物性値よりも小さい値(物性値の85%)に設定している(実際の低減量20%程度に対応して設定)。粘性係数を小さくすれば圧力損失低減が出現する解析結果が当然得られるはずであるが、得られたスラッシュ窒素の管摩擦係数をニクラゼ式(液体窒素)と比較しておらず、圧力損失が実際の液体窒素よりも低減していないこと(上図)にも気付いていない。即ち、数値解析方法、解析プログラムが根本的に間違っていることを認識していない。粘性係数を物性値より小さく(85%)設定する解析行為は低減現象の本質を理解しておらず、邪道であり、研究者倫理に背く恥ずべき行為である。

また、開発したとする二次元数値解析プログラムで得た流速等の計算結果と実験データとの事前検証結果が示されておらず、数値解析結果の精度が不明である。数値解析で「常識」となっている事前検証(例えば、上図のように液体窒素の管摩擦係数計算結果とニクラゼ式の比較)を行えば、開発したプログラムが実際の流動現象をシミュレートしていないことは一目瞭然である。スラッシュ窒素の数値解析で同時に得られる液体窒素の流速分布においても壁面でのノンスリップ条件(壁面での流速ゼロ)さえも満足しておらず、通常の流れ(管径方向に放物線状の流速分布)とは異なる流速分布となっている。流路入口で放物線状の流速分布を「境界条件」と称して与えているが、流路内での流速分布を計算するのが目的であるので「境界条件」ではなく「初期条件」であり、流路壁面での「境界条件」であるノンスリップ条件を与えていないため管径方向に放物線状とは異なる流速分布となっている。数値解析の常識である「初期条件」、「境界条件」の定義、設定方法さえも理解していない。さらに、水平狭まり-広がり管(収縮・拡大管)内のスラッシュ窒素の流動についても水平直管と同じ手法で解析しており、実際の流動現象とは異なる間違った解析結果(壁面での液体窒素の流速がゼロでない、スロート部直下流での流速分布が実際とは異なる等)を得ているのが一目瞭然である。数値解析、流体工学に関する基礎知識(常識)、研究能力が欠如している。

因みに、我々が開発した SLUSH-3D の解析では円管径 D=15 mm の場合、管長 L=600 mm として(論文での AR=40)、プログラムの事前検証(後述のようにPIVでの管内流速測定結果*、プラントル-カルマン式との比較)を行った後、圧力損失が一定値に収束する流路入口から

400 mm での計算結果を採用している。また、流路出口部の上流への影響を極力小さくするため出口から上流 200 mm としている [26]。我々は、可視化実験を含めた実験および数値解析で得た固体粒子と液体窒素の複雑な流動現象を基に圧力損失低減メカニズム**を既に解明しており [20,

21, 24, 26]、得られた低減メカニズムをモデル化し、圧力損失低減を数値解析で再現する研究をこれまで実施してきた(当然であるが、液体窒素の粘性係数は物性値をそのまま使用して計算する)。現状、数値解析で圧力損失低減を再現するまでには至っておらず、他の研究者からも再現したとの報告はない。

以上により、数値解析方法(解析プログラム)、解析結果も含め、水平直管内流れにおけるスラッシュ窒素の圧力損失低減を数値解析で再現したとする論文(国内学会誌、英文ジャーナルに掲載中)には科学的根拠が全く無い。この論文に科学的根拠が無いことを理解できずに参考文献として引用している論文がある。流体工学、数値解析、スラッシュ流体に造詣の深い研究者は自身の学術価値の高い論文では、この科学的根拠が全く無い、前代未聞の酷い論文を参考文献として引用しない。自身の論文の学術的価値が損なわれるためである。

この論文の筆頭著者は「スラッシュ水素、スラッシュ窒素製造」のページで述べた「エジェクタ法(二流体ノズル)によるスラッシュ窒素製造に関する数値解析」の論文著者である。エジェクタ法では液体ヘリウムを使用しており、① エジェクタ効果は効率が悪い ② 液体ヘリウム使い捨てであるため、稀少なヘリウム資源の枯渇問題がある ③ 製造したスラッシュ窒素中にはヘリウムが溶解しており、僅かな圧力、温度変動によりヘリウムの気泡が発生し伝熱性能が低下するので高温超伝導機器の冷媒として使用されない。高温超伝導機器に液体ヘリウム使い捨てのエジェクタ法を使用することは高温超伝導技術の普及に逆行しており、「高温超伝導システムの一部として機能しない」ことを論文著者は全く理解していない。即ち、エジェクタ法が高温超伝導機器の冷媒製造を目的としながら、「液体ヘリウムを使用し、使い捨てにする矛盾」に全く気付いていない 酷い論文である。エジェクタ法はスラッシュ窒素製造法として「最悪」であり、実用性は無い(誰も使用しない)。エジェクタ法の数値解析結果についても、これまで述べたように数値解析、流体工学に関する基礎知識(常識)、研究能力が欠如しており、学生のコンピュータ演習と同様、単に計算を実行したのみであり、この論文でも数値解析の「常識」である解析手法および計算精度の事前検証、解析結果と実験結果の比較検討さえも行っていない。数値解析結果に信憑性、科学的根拠は無い。実用性が無く、学術的価値も無いエジェクタ法の数値解析自体が本来無意味である。(当該ページを是非一読下さい)

SLUSH-3D を使用したスラッシュ窒素の流動、伝熱数値解析結果と実験結果の比較

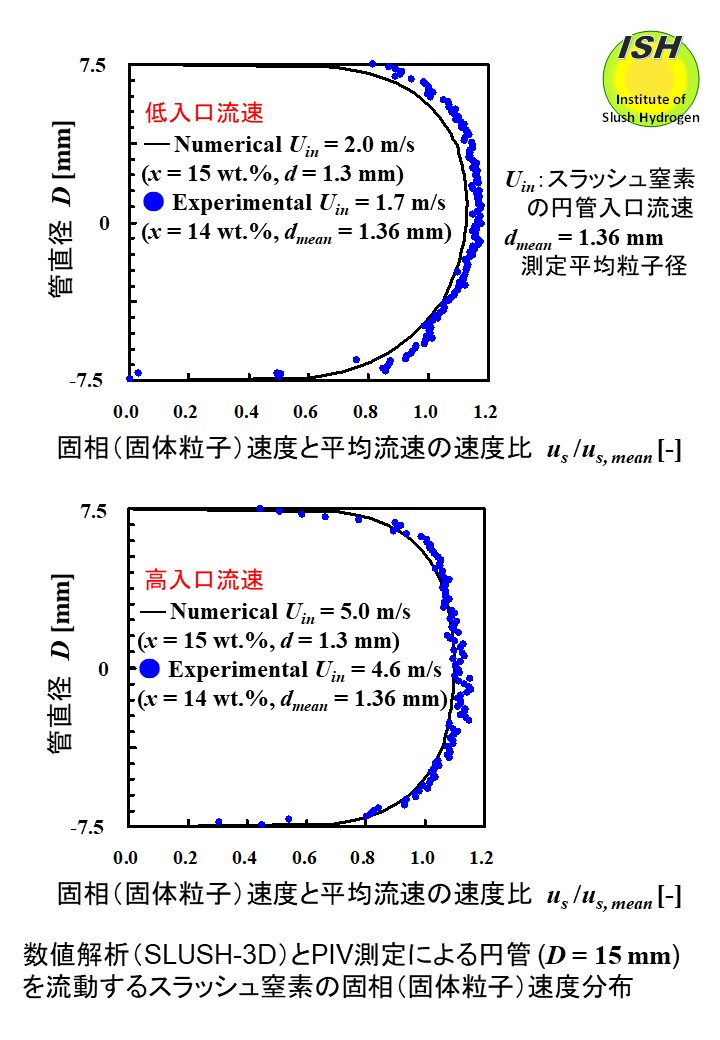

本ページ冒頭図の左図に、スラッシュ窒素の低流速および高流速時における内径 15 mm 円管内での固相の定常状態の流れ方向流速分布の解析結果を示す。また、固体窒素粒子を直接トレーサとするPIV法*で測定した固体窒素粒子の定常状態の流れ方向流速分布を示す(”円管内流動・伝熱、PIV”のページ参照)。低流速、高流速のいずれの場合も、数値解析結果とPIV実験結果*は良い一致を示している。また、ここでは示していないが、液体窒素の圧力損失解析結果がプラントル-カルマン式を用いて計算した平滑円管の圧力損失と良く一致している結果と併せ、開発した数値解析コード "SLUSH-3D" はスラッシュ流体の流動を十分な精度で解析できると結論付けられる。

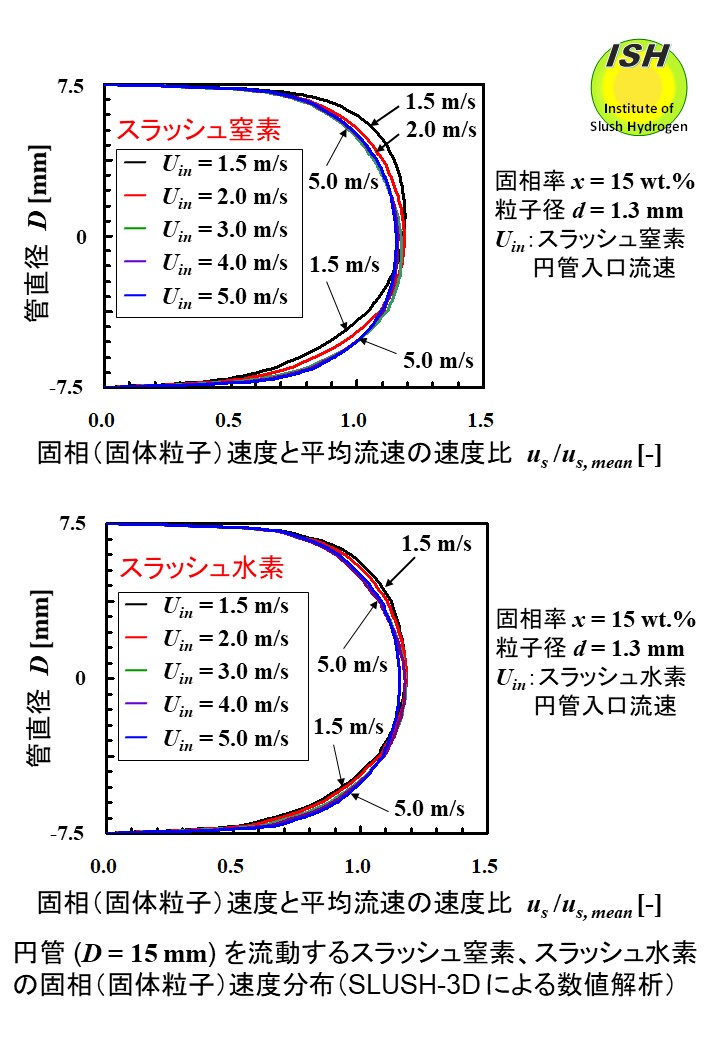

本ページ冒頭図の右図に、スラッシュ窒素、スラッシュ水素の内径 15 mm 円管の入口流速 Uin=1.5-5.0 m/s での固相の定常状態の流れ方向流速分布を示す。

スラッシュ窒素の場合、Uin=2.0 m/s 以下の低流速時は、流路上部に流速の最大値が移動して上下非対称な流速分布(非均質流)となる。Uin=3.0 m/s 以上の高流速時は上下対称な流速分布(擬均質流)となり、別途計算した液体窒素単相流の速度分布に近づいている。固相率が 15 wt.%

より大きい場合においても、高流速になるほど流速分布が上下対称となる結果が得られた。この結果は、流速 Uin=3.6 m/s 以上で擬均質流となる実験結果と一致している(”円管内流動・伝熱、PIV”のページ参照)。

スラッシュ水素の場合、スラッシュ窒素と同様な傾向を示す。ここでは示さないが、低流速においてスラッシュ窒素よりも均一な固相率分布を示す。固液密度比がスラッシュ水素

1.12、スラッシュ窒素 1.18であるのでスラッシュ水素の場合、低流速においては固相の慣性力に対する重力の影響が小さくなり、固相率は流路底部で減少する。スラッシュ水素の固液密度比が小さいことに加え、液体水素の粘性が液体窒素の粘性の

1/(11.3)と小さく、固相と液相の干渉(抗力)が小さくなり、固相の流速分布がスラッシュ窒素と比べ比較的低流速においても擬均質流になり易いと結論付けられる。

スラッシュ水素がスラッシュ窒素よりも低流速において擬均質流になり易い本解析結果と、圧力損失低減が擬均質流で現われる我々の実験結果(”円管内流動・伝熱、PIV”のページ参照)の両者から,スラッシュ水素はスラッシュ窒素より低流速で、圧力損失低減が現れることになる

[20, 26]。

即ち、固相率が同じであれば、圧力損失低減効果はスラッシュ水素の方がスラッシュ窒素よりも低流速で出現することを実験結果は示しており、スラッシュ水素の方がスラッシュ窒素よりも擬均質流になり易いという解析結果の妥当性を裏付けている。

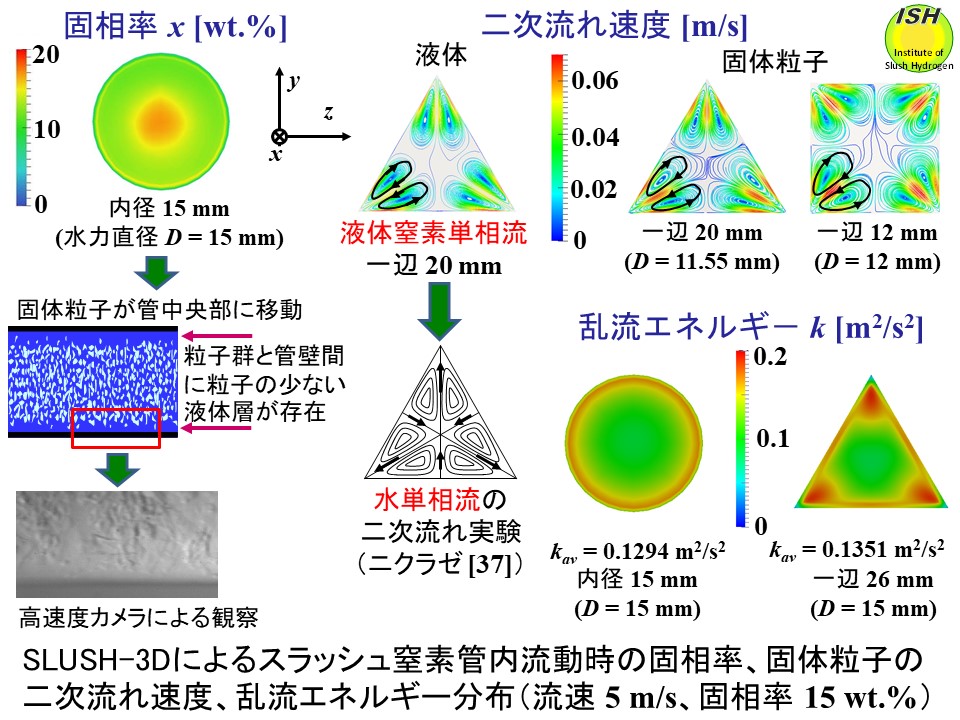

開発した三次元流動・伝熱解析プログラム(SULUSH-3D)を使用して [24, 26, 27]、 スラッシュ窒素が熱流束 0 kW/m2 において内径 15 mm の円管、一辺 20 mm(水力直径 D= 11.55 mm)、26 mm(水力直径 D=15 mm)の三角形管、一辺 12 mm(水力直径 D=12 mm)の正方形管を流動する際の管断面での 固相率分布、固体粒子の第二種二次流れ速度分布(円管では出現しない)、液体窒素が保有する乱流エネルギー分布を解析した結果を下図に示す [7, 24]。SLUSH-3Dでは非線形渦粘性(non-lineark-ε)モデルを使用して三角形管および正方形管内の液体窒素、固体窒素粒子の第二種二次流れを再現している。液体窒素単相流の第二種二次流れの数値解析結果はニクラゼ(Nikuradse)による有名な水の実験結果 [37]と良く一致することを事前に検証している。

下図左は固体窒素粒子間,および固体窒素粒子と壁面間の衝突を考慮した円管内の固相率分布の解析結果であり、擬均質流になると固体粒子が管中央部に移動する現象を良く示している。下図右上の固体窒素粒子の第二種二次流れは液体窒素と同様に管の中央部では殆ど存在せず、中央部から頂点へ流れる同じ大きさの渦を1つの頂点につき2個形成し、頂点から管壁に沿って流れた後、中央部に戻る。下図右下の乱流エネルギー k は x、y、z 方向の乱れ速度の自乗和であり、kav は管断面での平均値である(”円管、三角形管、正方形管の流動・伝熱”のページ参照)。

* PIV法:粒子画像流速測定法 (Particle Image Velocimetry) を使用して、管内での固体粒子の流速、流跡線を直接測定した。

** 直管の圧力損失低減、伝熱劣化メカニズム:加熱時、非加熱時共に、摺動流、非均質流を経て擬均質流(均質流)となる高流速時には、管中央部に移動した固体粒子群によって管壁での乱流発達が抑制され、圧力損失低減が発生する

[20]。一方、熱伝達は管壁付近の固体粒子の少ない液体層で行われるが管壁での乱流発達が抑制されるので管壁付近の加熱された液体が管中央部へ拡散する作用が抑制され、熱伝達劣化が発生する

[21]。