正三角形管、正方形管内流動時の圧力損失低減と伝熱劣化

高温超伝導送電用冷媒配管以外に熱交換器等でもスラッシュ窒素の使用が予想され、スラッシュ流体が種々の断面形状をもつ配管内を流動する際の流動、伝熱特性が重要となる。極低温機器に多用されているプレートフィン型コンパクト熱交換器の流路は三角形、矩形管等であり、一般に三角形管は同一水力直径

D の円管、正方形管と比較すると伝熱面積(周長)が増加すると共に集積性にも優れる特徴がある。

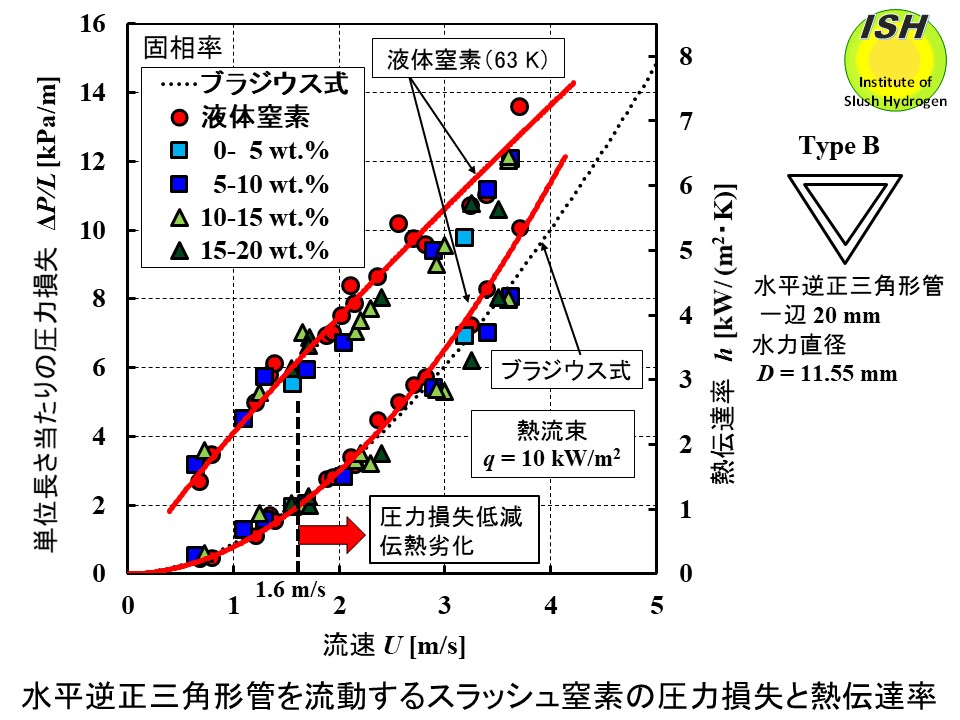

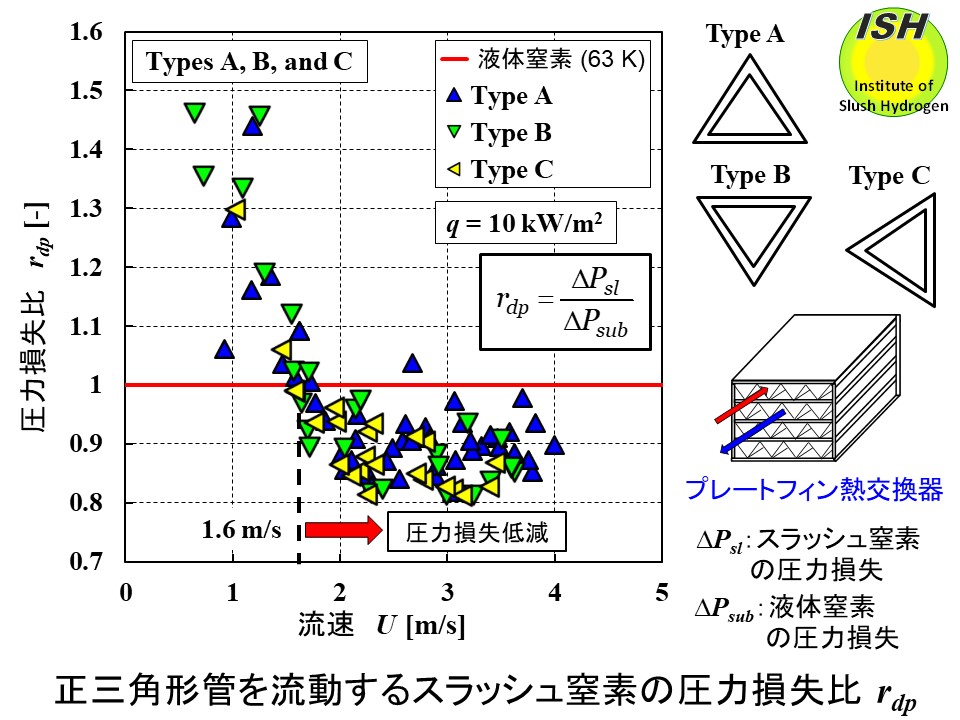

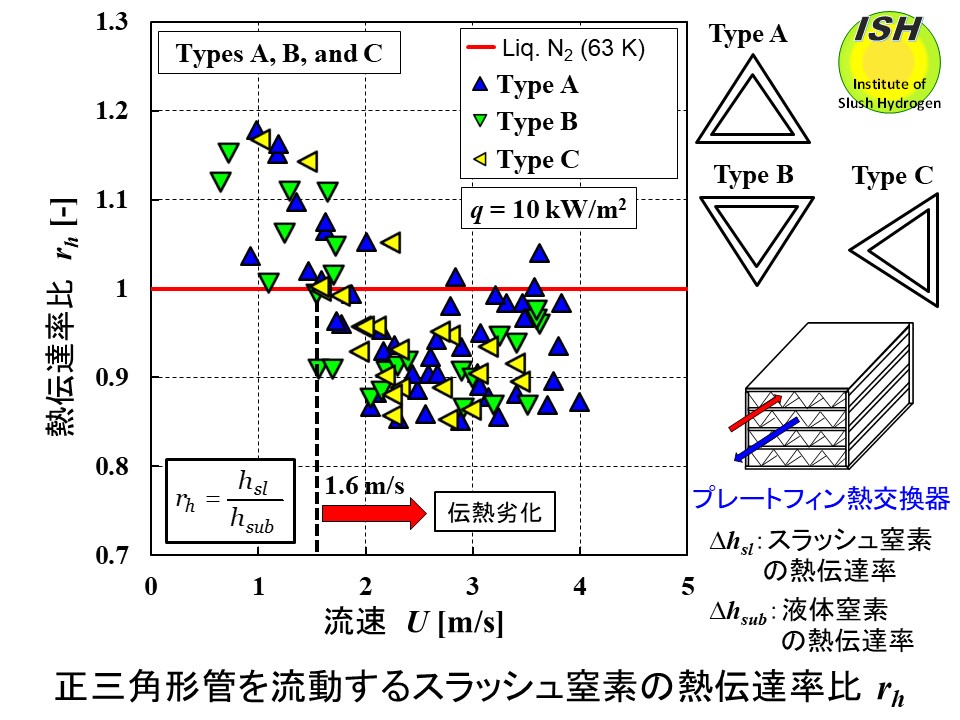

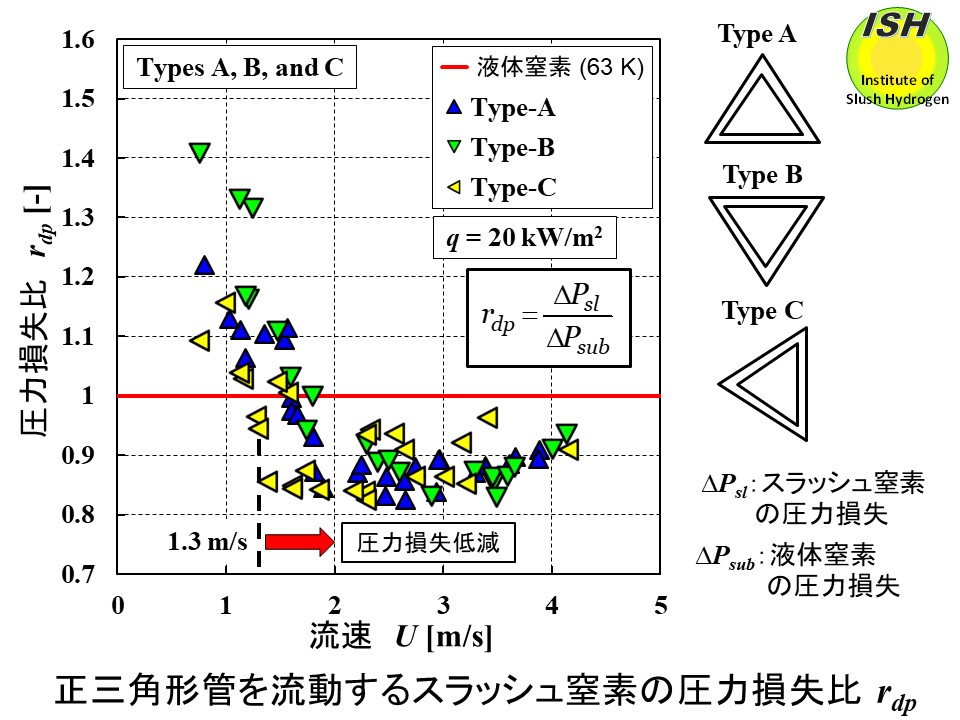

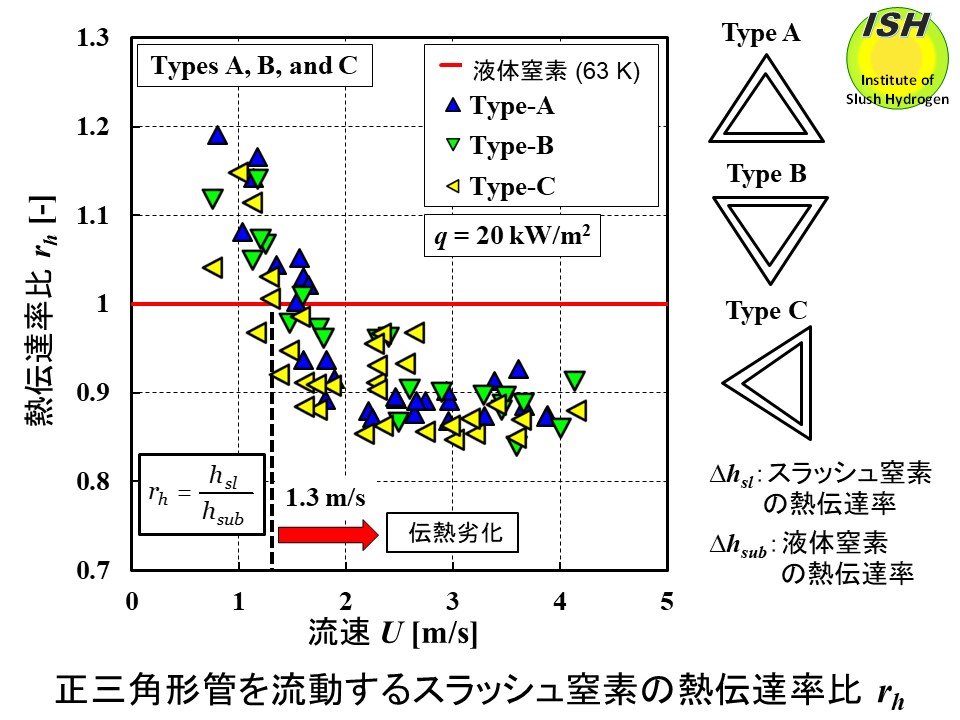

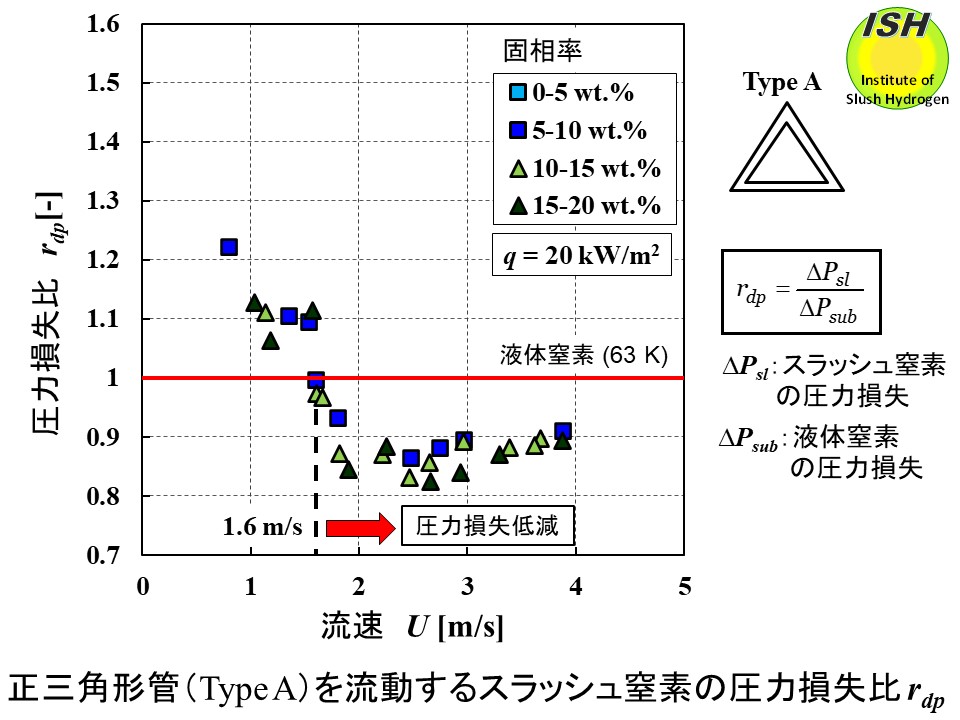

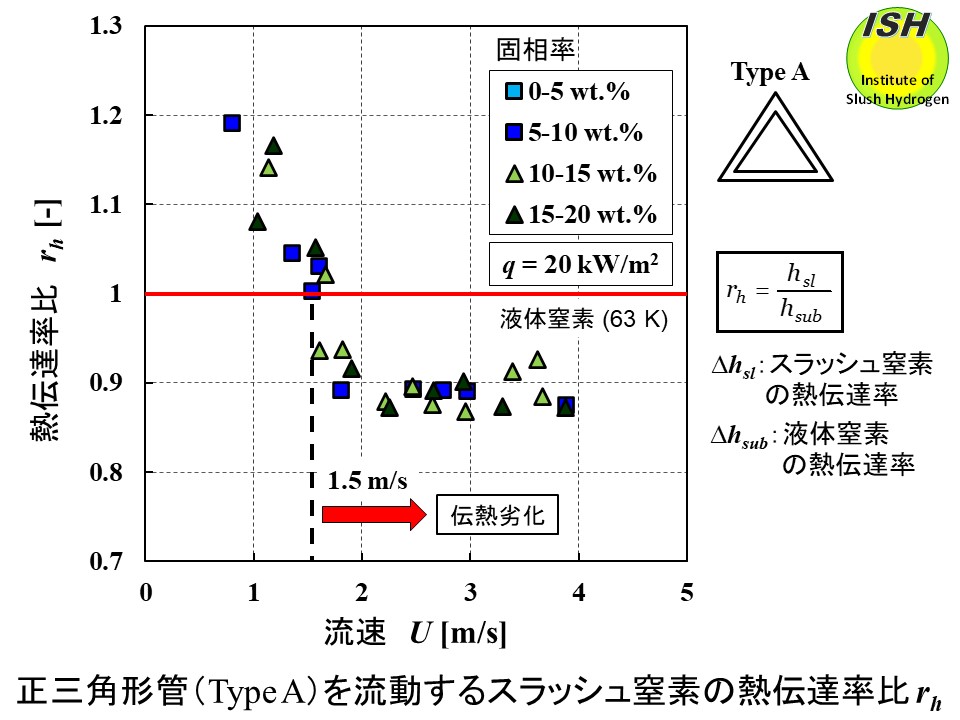

水平正三角形管(一辺 20 mm、水力直径 (D) 11.55 mm)では、 頂点が上向き(Type A)、下向き(逆正三角形、Type B)、横向き(Type C)の3種類の断面姿勢でスラッシュ窒素の実験を行った(加熱時熱流束

0, 10, 20 kW/m2)。熱交換器の設置場所により断面姿勢が変化することが予想されるためである。加熱時(熱流束 10 kW/m2)のType Bの圧力損失低減と伝熱劣化の実験結果を上図に示す。また、3種類の断面姿勢において得られた熱流束 10、20 kW/m2の結果を各々下図に示す。固相率の異なる全ての実験データを纏めた図であり、同一流速において圧力損失比、熱伝達率比が固相率により異なることを示しており、実験データのバラツキ(測定誤差)を示すものではない。熱流束 20 kW/m2でのType A の固相率による圧力損失比、熱伝達率比の違いを参考までに下図に示す。

流速 1.3-1.8 m/s 以上において圧力損失低減が現れ、最大低減量は加熱の有無によらず 16-19%であった。熱伝達劣化は 1.2-1.8

m/s 以上の流速で現れ、最大劣化量は 13-16% であった [22, 24]。同じ流動条件では、圧力損失(流体摩擦係数)が減少すると熱伝達(熱伝達係数)も同時に減少する「レイノルズのアナロジー」(Reynolds' analogy)が固液二相流体であるスラッシュ流体でも成立することを我々は初めて実証した*。

熱伝達劣化は熱交換器を設計する上で重要となる。熱伝達劣化により伝熱面積が大きくなり圧力損失が増大するが、圧力損失低減がこれを補うことになる。即ち、伝熱劣化量、圧力損失低減量を定量的に把握することが重要であり、本実験の目的である。

* 圧力損失低減、伝熱劣化メカニズム:加熱時、非加熱時共に、摺動流、非均質流を経て擬均質流(均質流)となる高流速時には、管中央部に移動した固体粒子群によって管壁での乱流発達が抑制され、圧力損失低減が発生する

[20]。一方、熱伝達は管壁付近の固体粒子の少ない液体層で行われるが管壁での乱流発達が抑制されるので管壁付近の加熱された液体が管中央部へ拡散する作用が抑制され、熱伝達劣化が発生する

[21]。

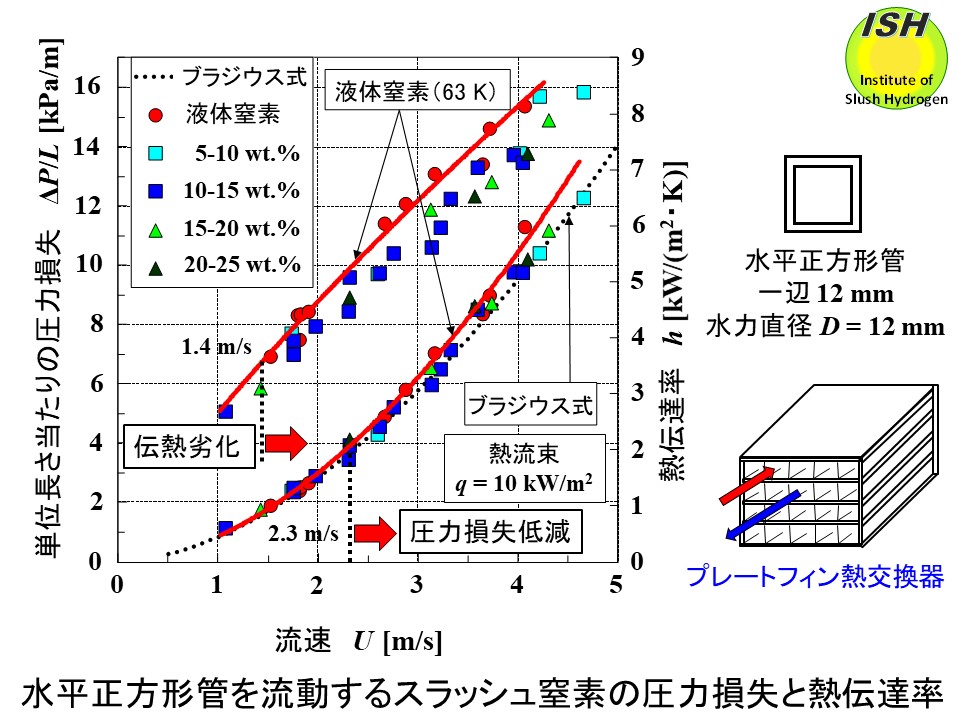

また、一辺 12 mm の水平正方形管では非加熱時に流速 2.5 m/s 以上で圧力損失が液体窒素と比べて最大 12% 低減し、熱流束 10 kW/m2 でも圧力損失が流速 2.3 m/s 以上で最大 12% 低減し、熱伝達率も流速 1.4 m/s 以上で最大 16% 劣化する [23, 24]。

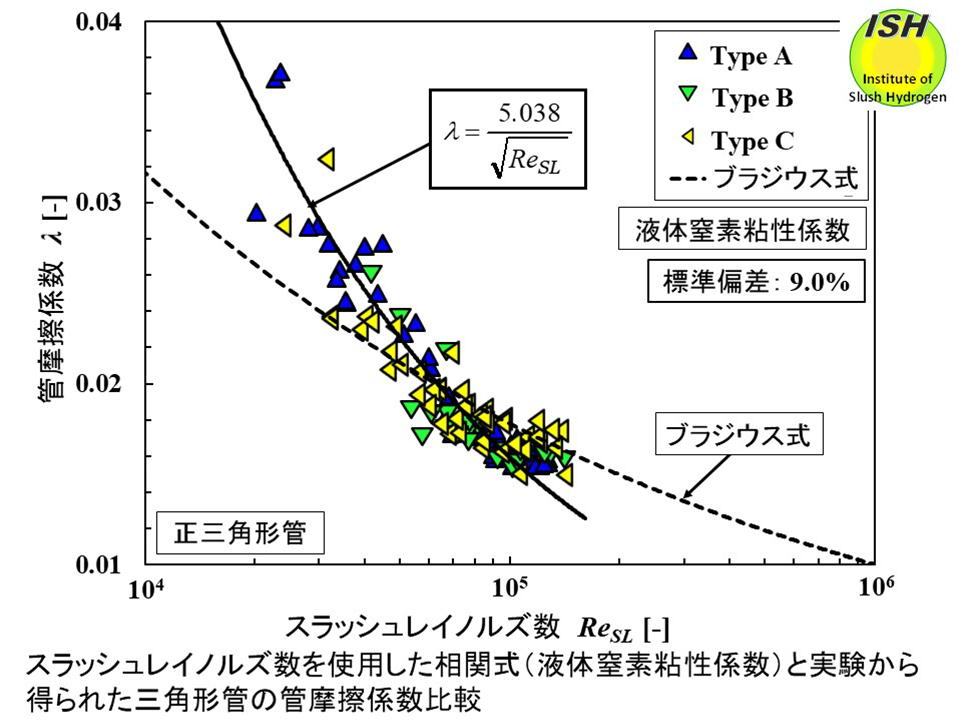

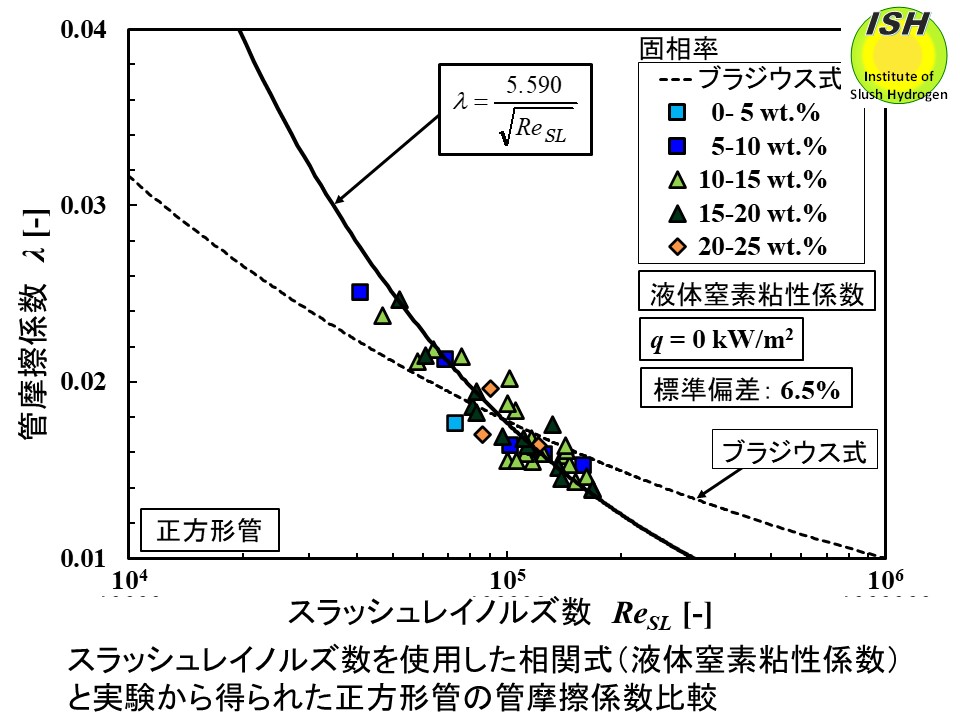

正三角形管の非加熱時の圧力損失データをもとに、液体窒素の粘性係数 μL を用いたスラッシュRe数(ReSL)と管摩擦係数 λ の関係式を最小自乗法により求めると、下図に示すように、流速と体積固相率 x から圧力損失低減を考慮した管摩擦係数を精度良く予測できる関係式が得られる [24]。三角形管の場合、圧力損失低減量が円管と比較して小さいのでみかけの粘性係数

μSL=μL [1-(x /0.6)]-1.8 [33] よりも液体窒素の粘性係数 μL を用いる方が精度が良い(”円管内流動・伝熱、PIV”のページ参照)。非加熱時の正方形管の場合も、下図に示すように液体窒素の粘性係数を用いる方が精度が良い。圧力損失低減を考慮した管摩擦係数を精度良く予測できる関係式はポンプ動力を推定する際に、工学上非常に有用である。